随着全球能源勘探向更深、更复杂地层进军,超深井钻探装备的技术水平成为衡量一个国家能源装备制造实力的关键指标。其中,9000米级超深井钻机作为油气勘探开发的“国之重器”,其核心部件——井架的总成与对接技术,直接关系到钻机的整体性能、作业安全与效率。在这一高端装备领域,中国石化机械公司通过持续自主创新,在井架总成对接等关键技术环节取得了显著突破,为中国乃至全球深层油气资源开发提供了强有力的装备支撑。

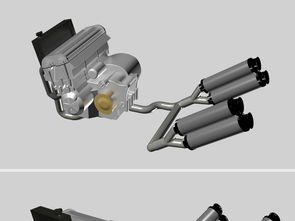

井架是钻机的脊梁,承担着悬挂钻具、承受巨大载荷的核心功能。对于9000米钻机而言,其井架高度通常超过50米,最大钩载可达数百甚至上千吨。如此庞然大物的制造,无法在工厂内一次性完成整体建造,必须采用分段制造、现场总成对接的工艺。总成对接,即指将分段预制的井架各段(如大腿、横梁、斜拉杆等)在井场进行精准拼装、连接,最终形成一个符合严苛技术标准的完整承力结构。这一过程技术复杂,要求各对接接口的尺寸精度、形位公差控制在毫米级,同时要确保在高强度材料焊接后的结构强度、刚度和整体稳定性。任何微小的偏差都可能在后续超深井钻探的极端载荷下引发严重事故。

中国石化机械作为国内油气装备制造的领军企业,将井架总成对接技术作为研发重点。其技术突破主要体现在以下几个方面:

- 模块化设计与精密制造:在设计阶段,即采用先进的有限元分析软件,对井架在各种工况下的受力进行模拟优化,实现结构的轻量化与高强化。制造环节,运用大型数控加工中心、自动化焊接机器人等先进设备,确保每一段井架构件的加工精度和焊接质量,为现场高效、精准对接奠定基础。

- 智能化对接工艺与工装:研发了专用的液压提升、精准调姿和临时固定工装系统。通过激光跟踪仪、全站仪等高精度测量设备实时监控对接过程中的位置和姿态,配合计算机控制系统,实现各段井架的自动对中与微调,大幅提升了对接效率和精度,降低了人工操作的风险和不确定性。

- 高强度连接技术:针对超深井钻机井架对接节点承受交变、冲击载荷的特点,研发了特殊的高强度螺栓连接方案和焊接工艺。通过对连接副的预紧力控制、摩擦面处理和焊缝无损检测技术的升级,确保了对接节点具有与母材等同甚至更高的可靠性和疲劳寿命。

- 数字化与智能化管理:依托中国石化集团的数字化平台,为每一套井架建立了完整的“数字孪生”档案,记录从材料、制造、检验到现场对接的全生命周期数据。现场技术人员可通过移动终端调用三维模型和对接工艺指导,实现作业流程的标准化和可视化。

这些技术的成功应用,使得中国石化机械生产的9000米钻机井架不仅能够满足国内塔里木盆地、四川盆地等超深层油气田的钻探需求,更凭借其高可靠性和先进的作业性能,成功打入国际市场,服务于中东、中亚等地区的深井项目。

随着万米钻探时代的临近,对井架等核心装备的性能提出了更高要求。中国石化机械表示,将继续聚焦“机械设备及配件的研发”,特别是在轻质高强新材料应用、全自动智能对接机器人、基于物联网的实时健康监测系统等方向加大投入,推动我国石油装备制造业向高端化、智能化、绿色化持续迈进,为保障国家能源安全、推动全球油气行业技术进步贡献“中国制造”的智慧与力量。